Пост опубликован: 27 апреля, 2022

Гранулирование используется для получения удобной, приемлемой для конечного потребителя формы продукта. Часто сырье или полуфабрикаты гранулируют для облегчения или даже возможности их использования в соответствующих технологиях. Примером может служить гранулирование сырья, коммунальных и шахтных отходов перед их переработкой, а также твердое биотопливо.

Виды грануляции

С точки зрения технологии и оборудования грануляция может выполняться: безнапорная или под давлением. Безнапорная грануляция может осуществляться в кипящем слое или в сыпучем слое гранулированного материала (динамические грануляторы, барабанные, дисковые и вибрационные грануляторы). Если порошкообразные сырьевые материалы подлежат гранулированию, независимо от того, гранулирование это под давлением или без давления, в процессе агломерации используется связующая жидкость.

К наиболее важным преимуществам безнапорной грануляции, осуществляемой в основном в динамических грануляторах, относятся:

- изменение формы мелкозернистых материалов на зернистые,

- снижение выбросов пыли в процессе технологического процесса, что снижает вредные факторы труда,

- улучшение сыпучести материалов, что облегчает их дозирование,

- предотвращение расслоения в многокомпонентных материалах,

- устранение комкования материала,

- более легкая транспортировка и дозирование гранулированных материалов.

Гранулирование — применение

Грануляция, т. е. управляемое спекание высокодисперсных порошков, представляет собой прием, осуществляемый различными способами, но целью его является либо подготовка порошка к дальнейшим технологическим операциям, либо придание ему формы и свойств конечного продукта (катализаторов, продуктов фармацевтической промышленности).

Гранулирование продукта используется во многих производственных технологиях. По объему производства преобладает химическая промышленность, но грануляция также часто используется в пищевой промышленности, а также во многих технологиях, связанных с инженерной экологией.

В химической промышленности формованные гранулы удобрений дают возможность получения особых свойств относительно скорости их растворения. Классические методы безнапорной грануляции также используются для получения многокомпонентных гранул в такой форме, что отдельные компоненты наносятся в виде поверхностных слоев, что определяет их последующее высвобождение в результате растворения.

В чем суть процесса микрогрануляции

Микрогрануляция – это процесс получения гранул размером менее 1 мм. До недавнего времени этот тип гранулирования применялся в распылительных сушилках и грануляторах с псевдоожиженным слоем. Обе эти технологии имеют ряд недостатков. Процесс грануляции в распылительной сушилке связан с очень большими энергозатратами в связи с тем, что исходным материалом для грануляции является шлам с содержанием воды 40-50% и эту воду необходимо выпаривать в аппарате с очень низкой теплоемкостью. Гранулят из гранулятора с псевдоожиженным слоем имеет очень неправильную форму и напоминает по форме ягоды ежевики.

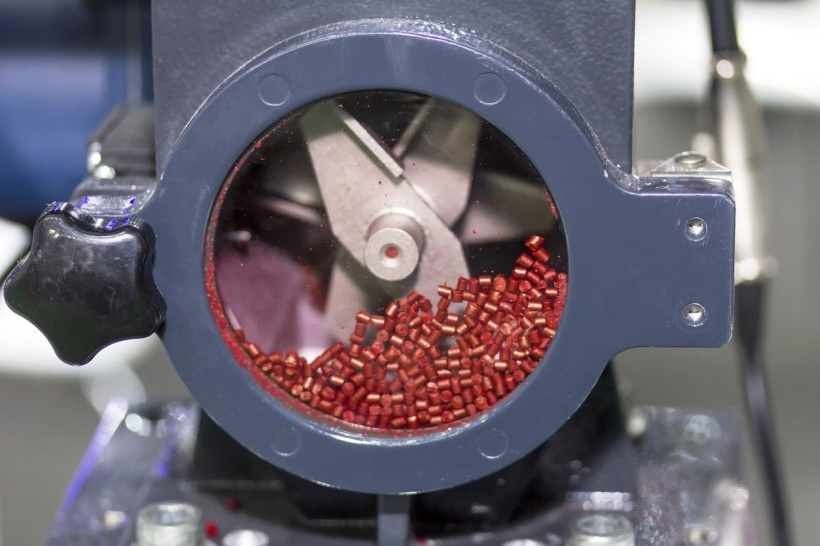

Производство микрогранул может осуществляться в динамических грануляторах, где высокие скорости перемещения материала внутри ротора (турбины) также позволяют получать микрогранулы. Использование специальных роторов поддерживает этот процесс, и в промышленных условиях можно получить гранулы размером от 0,1 до 0,7 мм. Эти диапазоны гранулометрического состава желательны, например, при производстве гранул для изготовления керамики для формовки под давлением.

Одной из наиболее перспективных областей применения микрогрануляции в динамическом грануляторе является производство гранул для производства керамической плитки и керамических изделий методом штамповки, в том числе изостатическим способом. Это очень экологичное решение по сравнению с используемой в настоящее время технологией мокрого измельчения сырья и гранулирования суспензии в распылительной сушилке.